皮带秤的准确度及误差如何规定?

皮带秤的准确度等级分为四个级别,即:0.2级、0.5级、1级、2级。

对应于每一准确度等级自动称量的zui大允许误差(正的或负的)应是下表中累计载荷质量的百分数化整到zui接近于累计分度值(d)的相应值。

| 准确度等级 | 累计载荷质量的百分数 | |

| 型式检验 | 使用中 | |

| 0.2 | ±0.10 | ±0.20 |

| 0.5 | ±0.25 | ±0.50 |

| 1 | ±0.50 | ±1.0 |

| 2 | ±1.0 | ±2.0 |

表1

对应于每一准确度等级影响因子试验的zui大允许误差(正的或负的)应是下表中累计载荷质量的百分数化整到zui接近于累计分度值(d)的相应值。

在对衡器模块进行单独评价时被测装置的zui大允许误差应是表2中相应规定值乘以该装置相应的因子P。(P值的计算下文有介绍)

| 准确度等级 | 累计载荷质量的百分数 |

| 0.2 | ±0.07 |

| 0.5 | ±0.175 |

| 1 | ±0.35 |

| 2 | ±0.70 |

表2

对同一载荷,任意两个相同分度值的装置提供的称虽结果的差值在数字显示和打印装置上应当为零。

zui小累计载荷应不小于下列各值的zui大者;

a)在zui大流量下1 h累计载荷的2%;

b)在zui大流量下皮带转动一圈获得的载荷;

c)对应于下表中相应累计分度数的载荷。

| 准确度等级 | 累计分度值d |

| 0.2 | 2000 |

| 0.5 | 800 |

| 1 | 400 |

| 2 | 200 |

表3

zui小流量应等于zui大流量的20%。

在某些特殊安装的情况下,可以使皮带秤物料输送的流量变化率(zui大流量与zui小流量之比)小于5 : 1,即便是这样zui小流量应不超过zui大流量的35%。对于散状物料输送开始时与输送结束时的物料流量变化率不计。

变速皮带秤和多速皮带秤的zui小流量可以小于zui大流量的20%。但称重模块的zui小瞬时净载荷应不小于zui大秤量的20%。

适用于皮带秤的计量单位涉及质屋、流址和皮带速度:

a)质量单位有克(g)、千克(kg)和吨(i),

b)流量单位冇克/小时(g/h)、千克/小时(kg/h)和吨/小时(t/h);

c)皮带速度单位是米/秒(m/s)。

对于每个标称带速波动±10%,如果带速连续可变(使用位移模拟装置)速度超出范圉限值士 10%时,皮带秤的示値误差应不超过表2规定的影响因子试验相应zui大允许误差。

载荷在不同位置的累计示值误差应不超过表2中规定的影响因子试验相应zui大允许误差。

在置零范围内的每一次置零后,累计示值误差应不超过表2中规定的影响因子试验相应zui大允许误差。

在-10 ℃+40 ℃的温度范围内,皮带秤应能满足相应的计量性能要求和通用技术要求。除非在衡器的描述性标识屮表明特殊温度范围(比如以这种形式:-25 ℃/ + 55 ℃)。

温度上下限之差应不低于30 ℃。

皮带秤的温度范围应该适用于其当地的使用环境条件。

每5 ℃温度变化,零流量对累计值的影响应不大于累计期间zui大流量累汁载荷的下列百分数:

——对0.2级皮带秤为0.007%;

——对65级皮带秤为0.0175%;

——对1级皮带秤为0.035%;

——对2级皮带秤为0.07%。

当供电电压和额定电压值U,(如果衡器上只标明一个电压)或衡器上标明的zui大电压值与zui小电压值之间电压范围不同时,衡器在下列范围内应符合相应的计量和技术要求。

电压要求如下:

A)交流电压

下限:0.85 * Unom 或0.85 * Umin ,上限:1.10 * Unom 或1.10 * Umax

B)直流电压

下限为zui小工作电压,上限为1.20 * Unom或1.20 * Umax

C)电池直流电压(非电源连接)

下限为zui小工作电压,上限为Unom或Umax

注:zui低工作电压定义为在衡器门动关机前可能的zui低工作电压。

电池供电的电子衡器和由外接电源或插入式电源(AC或DC)装置供电的衡器,如果供电电压低于制造商规定的值时,要么继续正常运行,要么不指示任何重量值。外接电源和插入式电源应大于或等于zui低工作电压。

在相同条件下将同一载荷放置到皮带秤承载器上,获得的任意两次结果的差值应不超过表2中规定的影响因子试验相应zui大允许误差的绝对值。

注:如果试验不能使则同一载荷,使用大致相同的载荷即可。在这种情况下,应对载荷间的差异加以修正。

在zui小流量和zui大流量之间的任一流量下,相差一个等于zui大允许误差值的载荷,得到的两个累计示值的差值,应至少等于相应累计载荷差值计算值的一半。

对于持续时间为3 min的试验,无论是向承载器施加还是从承载器卸掉等于下述zui大秤量的百分数的载荷,其获得的无载荷和有载荷的示值之间都应有一个明显的差值:

——对0.2级皮带秤为0.02%;

——对0.5级皮带秤为0.05%;

——对1级皮带秤为0.1%;

——对2级皮带秤为0.2%。

5.7.5.4.1短期零点稳定性

无载荷的情况下皮带秤以zui大皮带速度模拟运行15 min,前后的零点示值之差的绝对值应不超过累计期间zui大流量累计载荷的下列百分数:

——对0.2级皮带秤为0.000 5%;

——对0.5级皮带秤为0.00125%;

——对1级皮带秤为0.0025%;

——对2级皮带秤为0.005%。

5.7.5.4.2长期零点稳定性

无载荷的情况下皮带秤以zui大皮带速度模拟运行3.5h,前后的零点示值之差的绝对值应不超过累计期间zui大流量累计载荷的下列百分数:

——对0.2级皮带秤为0.0007%;

——对0.5级皮带秤为0.00175%;

一一对1级皮带秤为0.0035%;

一一对2级皮带秤为0.007%。

当试验条件相同且物料量大致相等时,在实际相等的流量下获得的几个称量结果的相对误差以及具差值应不超过5.2.1自动称量相应准确度等级zui大允许误差的绝对值。

在皮带转动一个整数圈且持续时间尽可能接近但不低于3 min,零点示值变化的绝对值应不超过zui大流量累计载荷的下列百分数:

——对0.2级皮带秤为0.02%:

——对0.5级皮带秤为0.05%:

——对1级皮带秤为0.1%:

——对2级皮带秤为0.2%°

对于皮带转动整数圈且持续时间尽可能接近但不少于3 min的试验.无论是向承载器施加还是从承载器卸掉等于下述zui大秤量Max的百分数的载荷,皮带秤在无载荷和有载荷的零点示值之间都应有一个明显的差值:

——对0.2级皮带秤为0.02%:

——对0.5级皮带秤为0.05%:

——对1级皮带秤为0.1%:

——对2级皮带秤为0.2%°

在5.8.2规定的试验期间,当zui小累计载荷等于或小于皮带秤在zui大流量下转3圈的载荷量时,整个试验期间累计显示器的显示值与其初始显示值的示值偏差的绝对值应不超过下列zui大流量下累计载荷的百分数:

——对0.2级皮带秤为0.07%;

——对0.5级皮带秤为0.175%:

——对1级皮带秤为0.35% ;

——对2级皮带秤为0.7%。

皮带秤可以有仅允许在皮带转动整数圈的情况下获得累计载荷的功能。在有该功能的情况下应满足中的要求。在使用该功能进行物料试验时,zui小累计载荷应满足5.4a)或c)要求但不需满足5.1 b)中的要求。

如果应单独测试一台衡器或系统的各个模块,应满足下列要求:

一个单独试验模块的误差极限应等于衡器整机示值的zui大允许误差或允许偏差的一个系数P倍。在给定任一模块误差系数时,该模块应满足至少与组成的衡器具有相同准确度等级。

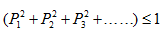

系数P应满足下述关系式:

系数P应由模块制造商选择,且应通过适当试验进行验证,测试时应考虑以下情形:

a)纯数字装置的P可以等于0;

b)称重模块的P可以等于1;

c)其他所有模块(包括数字式传感器),当多于一个模块产生影响时,误差分配系数P应不大于0.8和不小于0.3。

对于明显按照良好施工规范设计和制造的机械结构,不需试验即可应用P=0.5。例如,材料相同的杠杆且当杠杆系有两个对称面(纵向和横向)。

对于包含典型模块的衡器,P可用下表中的值,考虑到对于不同性能标准模块受影响的方式不同。

| 性能标准 | 称重传感器 | 电子指示器 | 连接的元件等 |

| 综合影响 | 0.7 | 0.5 | 0.5 |

| 零载示值的温度影响 | 0.7 | 0.5 | 0.5 |

| 电源波动 | 一 | 1 | — |

| 蠕变影响 | 1 | — | — |

| 湿热影响 | 0.72 | 0.5 | 0.5 |

| 量程稳定性 | 一 | 1 | — |

| 注1:综合影响:非线性、磁滞、满量程的温度影响、可重复性等。在制造厂家规定的预热时间过后,适用于模块的综合影响系数。 | |||

|

注2:根据GB/T 7551,适用于SH被测称重传感器(PLc = 0.7)。 注3:符号“一”表示“不适用”。 |

|||